Application > Réservoirs sous pression

Réservoirs sous pression

Solution complète pour l’inspection de réservoirs sous pression

Contexte

Les réservoirs sous pression peuvent être des chaudières, des échangeurs de chaleur ou des réacteurs, par exemple. Leurs soudures sont réalisées selon des normes de fabrication élevées pour répondre aux exigences de spécifications reconnues. Quelle que soit le type de réservoir sous pression, il est nécessaire d’effectuer des tests non destructifs pendant toute la durée de son cycle de vie. Les méthodes d’inspection varient, mais pour le contrôle volumétrique des soudures, la radiographie s’est imposée comme une solution privilégiée depuis de nombreuses décennies.

Défis

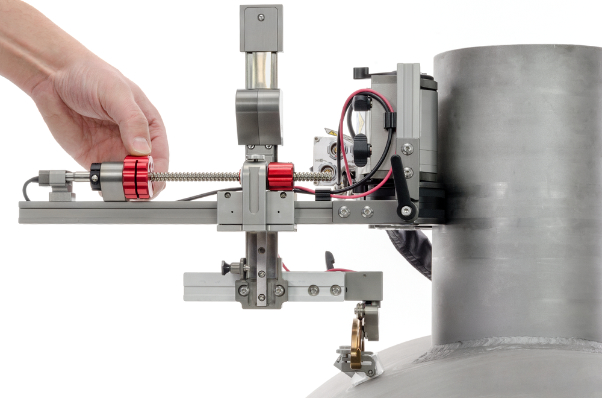

Ces dernières années, la technique des ultrasons phased array (PAUT) et de la TOFD ont remplacé la radiographie en termes de productivité et de sécurité. En ce qui concerne l’inspection volumétrique des réservoir sous pression, ces deux techniques peuvent aborder chaque configuration de soudure avec très peu de limitations, un avantage par rapport à la radiographie. Une des procédures les plus complexes de ce type est le balayage des embouts (nozzles) avec encodage de données sur 3 axes. Notre logiciel Pragma3D prend en charge l’encodage sur 3 axes et restitue toutes les données avec une fidélité absolue en termes de positionnement réel des défauts, quelles que soient les inclinaisons et les décalages de la sonde. Cette capacité est cruciale notamment pour l’industrie nucléaire, où la répétabilité, la traçabilité et la précision absolue sont d’une importance capitale.

Notre logiciel peut même prendre en compte le matériau de revêtement CRA avec différentes vitesses et valeurs d’atténuation, pour dimensionner avec précision tous les défauts nécessaires à une évaluation technique critique.

Tubes de chaudière

Historiquement, la radiographie a été la norme pour le contrôle volumétrique de ces soudures. Cela impliquait évidemment des risques pour les opérateurs effectuant les tests et, dans le cas de tests pendant la phase de maintenance, des dangers pour le personnel de toute l’installation. Les composants plus épais posaient également un problème significatif, car la fidélité de l’image se dégradait à mesure que la distance jusqu’au film augmentait. Comme aucune technique disponible à cette époque ne garantissait une traçabilité complète et un enregistrement permanent des tests, la radiographie était considérée comme la seule possibilité, quelles que soient ses limitations.

Balayage des embouts

Historiquement, la radiographie a été la norme pour le contrôle volumétrique de ces soudures. Cela impliquait évidemment des risques pour les opérateurs effectuant les tests et, dans le cas de tests pendant la phase de maintenance, des dangers pour le personnel de toute l’installation. Les composants plus épais posaient également un problème significatif, car la fidélité de l’image se dégradait à mesure que la distance jusqu’au film augmentait. Comme aucune technique disponible à cette époque ne garantissait une traçabilité complète et un enregistrement permanent des tests, la radiographie était considérée comme la seule possibilité, quelles que soient ses limitations.