Ultrasons

Utiliser le son pour évaluer l’intégrité des matériaux

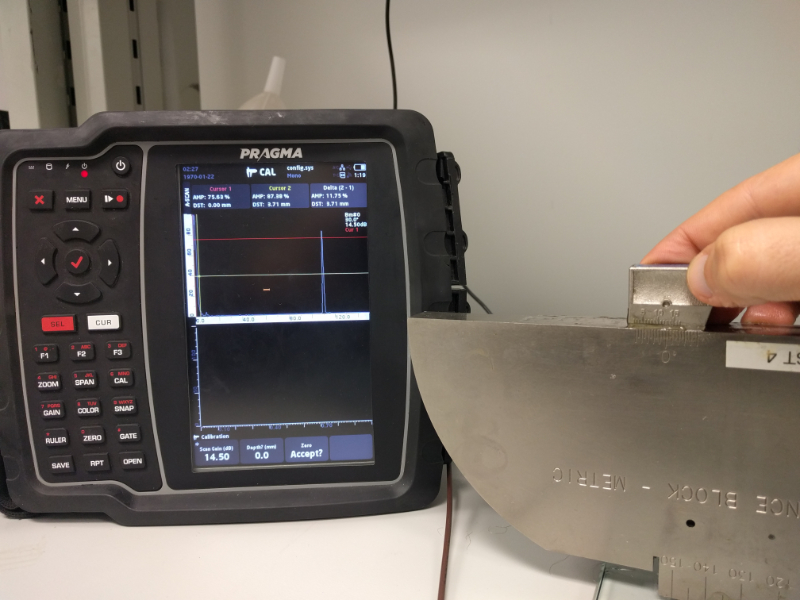

Tests par ultrasons

Les tests par ultrasons constituent une méthode de contrôle non destructif dans laquelle des faisceaux d’ondes sonores de haute fréquence sont introduits dans les matériaux pour détecter les défauts de surface, de sous-surface, ou internes dans le matériau. Les ondes sonores se propagent à travers le matériau avec une perte d’énergie (atténuation) et sont réfléchies (comme décrit ici). Le faisceau réfléchi est affiché, puis analysé pour définir la présence et l’emplacement des défauts ou des discontinuités.

Selon le processus de fabrication de la pièce, il existe une myriade de défauts qui peuvent être détectés. Des exemples tels que des fissures, des laminations, des cavités de rétraction, des éclatements, des flocons, des pores et d’autres discontinuités sont à la portée des tests ultrasonores. Des inclusions et d’autres inhomogénéités peuvent également être détectées en provoquant une réflexion partielle ou une diffusion des ondes ultrasonores, ou en produisant un autre effet détectable sur les ondes ultrasonores.

L’inspection par ultrasons est l’une des méthodes les plus largement utilisées en contrôle non destructif. Son application principale dans l’inspection des métaux est la détection et la caractérisation des défauts internes ; elle est également utilisée pour détecter les défauts de surface, définir les caractéristiques de liaison, mesurer l’épaisseur et l’étendue de la corrosion, et (beaucoup moins fréquemment) pour déterminer les propriétés physiques, la structure, la taille des grains et les constantes élastiques.

Avantages

-

Sensibilité élevée, permettant la détection de défauts extrêmement petits.

-

Précision supérieure aux autres méthodes non destructives pour déterminer la position des défauts internes, estimer leur taille et caractériser leur orientation, leur forme et leur nature.

-

Fonctionnement électronique, fournissant des indications quasi-instantanées des défauts. Cela rend la méthode adaptée à une interprétation immédiate, à l’automatisation, au balayage rapide, à la surveillance de la production en ligne et au contrôle des processus.

-

Capacité de balayage volumétrique, permettant l’inspection d’un volume de métal s’étendant de la surface avant à la surface arrière d’une pièce.

Inconvénients

-

L’opération manuelle nécessite une attention minutieuse de la part de techniciens expérimentés.

-

Une connaissance technique approfondie est nécessaire pour le développement des procédures d’inspection.

-

Les pièces rugueuses, irrégulières, très petites ou minces, ou non homogènes sont difficiles à inspecter.

-

Des couplants sont nécessaires pour assurer le transfert efficace de l’énergie des ondes ultrasonores entre les transducteurs et les pièces inspectées.

Ultrasons multi-éléments

La technologie à ultrasons multi-éléments (également appelée phased array) permet de créer des faisceaux acoustiques ayant les mêmes caractéristiques qu’un faisceau produit par la technologie conventionnelle (également appelée mono-élément ou mono-transducteur) : largeur, profondeur de champ, demi-angle de divergence, etc. Cependant, la technologie à éléments multiples permet de changer les propriétés du faisceau par reprogrammation électronique rapide. C’est pourquoi nous appelons un système à éléments multiples un « formateur de faisceau ». Nous modifions généralement 4 choses avec ces moyens électroniques : la taille de l’ouverture, la position de l’ouverture, l’angle de transmission et la profondeur de mise au point.

Avantages

-

Sensibilité élevée, permettant la détection de défauts extrêmement petits.

-

Précision supérieure par rapport à d’autres méthodes non destructives pour déterminer la position des défauts internes, estimer leur taille et caractériser leur orientation, leur forme et leur nature.

-

Fonctionnement électronique, fournissant des indications quasi-instantanées des défauts. Cela rend la méthode adaptée à une interprétation immédiate, à l’automatisation, au balayage rapide, à la surveillance de la production en ligne et au contrôle des processus.

-

Capacité de balayage volumétrique, permettant l’inspection d’un volume de métal s’étendant de la surface avant à la surface arrière d’une pièce.

Inconvénients

-

L’opération manuelle nécessite une attention minutieuse de la part de techniciens expérimentés.

-

Une connaissance technique approfondie est nécessaire pour le développement des procédures d’inspection.

-

Les pièces rugueuses, irrégulières, très petites ou minces, ou non homogènes sont difficiles à inspecter.

-

Des couplants sont nécessaires pour assurer le transfert efficace de l’énergie des ondes ultrasonores entre les transducteurs et les pièces inspectées.